1. Introduktion

Hydrauliske systemerer en kerneteknologi i moderne industri, essentiel til at overføre og kontrollere strøm i maskiner, fremstilling og energisystemer for at sikre korrekt drift af mekanisk udstyr. Inden for disse systemer spiller højtydende tryksensorer en kritisk rolle, da de skal give præcis og stabil trykovervågning i højtryks- og komplekse miljøer. Efterhånden som de industrielle krav fortsætter med at vokse, har sensorteknologien udviklet sig, hvor keramiske og glasmikrosmeltede materialer fremstår som to vigtige sensorkernematerialer.

Keramiske materialer er kendt for deres høje styrke, varmebestandighed og korrosionsbestandighed, der opretholder fremragende ydeevne under ekstreme forhold. De er meget brugt i krævende industrielle applikationer. På den anden side anvender glas-mikrofused-teknologi højtemperaturglaspulver til at skabe sømløse, O-ring-frie, stærkt forseglede strukturer, hvilket gør det særligt velegnet til at forhindre olielækager i hydrauliske systemer. Denne artikel vil sammenligne ydeevnen af disse to materialer i hydraulikolieapplikationer og undersøge deres respektive fordele og ulemper for at hjælpe læserne med at træffe det bedste valg til forskellige anvendelsesscenarier.

2. Grundlæggende krav til sensorer i hydrauliske systemer

Tryksensorer i hydrauliske systemer skal opfylde flere nøglekrav for at sikre systemets sikkerhed og effektivitet. Først,trykmodstander kritisk, fordi hydrauliske systemer ofte arbejder under ekstremt høje tryk. Sensorer skal fungere pålideligt under disse højtryksforhold, hvilket forhindrer ydeevneforringelse eller fejl på grund af tryksvingninger.

Anden,tætning og forebyggelse af olielækageer særligt vigtige i hydraulikolieapplikationer. Olielækage reducerer ikke kun systemets effektivitet, men kan også forårsage skade på udstyr eller sikkerhedsrisici. Derfor skal sensorer have fremragende tætningsevner for effektivt at forhindre hydraulikolielækager, hvilket sikrer systemets langsigtede stabile drift.

Endelig,langsigtet stabilitet og holdbarheder også væsentlige krav til sensorer i hydrauliske systemer. Sensorer skal kunne fungere pålideligt over lange perioder i højtryks- og højtemperaturmiljøer uden at miste målenøjagtighed eller svigte på grund af barske forhold. Disse grundlæggende krav bestemmer ydeevnen af forskellige sensormaterialer i hydrauliske systemer og danner grundlag for efterfølgende materialevalg.

3. Keramiske materialer i hydraulikolieapplikationer

Materiale egenskaber: Keramik er et højstyrke, varmebestandigt og korrosionsbestandigt materiale, der bevarer en stabil ydeevne under ekstreme forhold. Disse egenskaber gør keramiske kerner særligt velegnede til brug i hydrauliske oliemedier, hvor der kræves langtidsstabil drift.

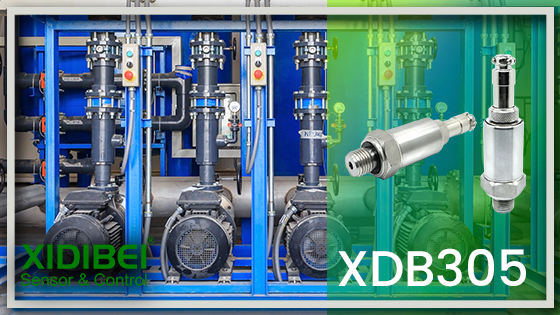

Fordele: Keramiske kerner fungerer exceptionelt godt under højtryks- og vakuumforhold, især med hensyn til langtidsstabilitet i ekstreme miljøer. På grund af keramiske materialers stivhed og holdbarhed kan keramiske kerner modstå betydelige tryksvingninger uden deformation eller fejl. Derudover giver keramiske kerner nøjagtige og stabile målinger selv under vakuumforhold, hvilket giver dem en fordel i forhold til andre materialer i visse specialiserede hydrauliske systemer. XIDIBEI'erXDB305-serienudnytter disse egenskaber ved keramiske materialer, hvilket gør det bredt anvendeligt i komplekse industrielle miljøer.

Ulemper: På trods af deres fremragende ydeevne i højtemperatur- og højtryksmiljøer, tætner keramiske kerner muligvis ikke så godt i hydrauliske oliemedier som mikrosmeltede glaskerner. Dette skyldes primært, at keramiske materialer er relativt hårde, hvilket gør det vanskeligt at opnå de tætte forseglinger, som glasmikrofusionsteknologi kan give. Dette betyder, at keramiske kerner i nogle tilfælde kan udgøre en risiko for hydraulikolielækage, især efter længere tids brug, hvor tætningsevnen kan forringes. Denne mangel gør keramiske kerner potentielt mindre egnede til applikationer med ekstremt høje tætningskrav sammenlignet med mikrosmeltede glaskerner. Derudover er keramiske kerner mere velegnede til lavtryksmiljøer(≤600 bar)og er ikke egnet til højtryksforhold.

4. Mikrosmeltede glasmaterialer i hydraulikolieapplikationer

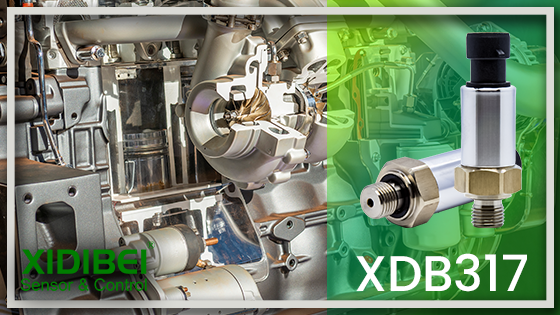

Materiale egenskaber: Glas mikrosmeltet teknologi er en proces, der bruger højtemperatur glaspulver til at skabe en sømløs og meget forseglet struktur. Denne teknologi er særligt velegnet til hydrauliske oliemedier, fordi den effektivt forhindrer væskelækager. Denne egenskab ved mikrosmeltede glaskerner gør dem yderst effektive i applikationer, der kræver en høj grad af tætning, især i højtrykshydrauliksystemer.

Fordele: Den største fordel ved mikrosmeltede glaskerner i hydrauliske oliemedier er deres fremragende tætningsevne. Fraværet af O-ringe eliminerer de potentielle lækagerisici forbundet med traditionelle forseglingsmetoder, hvilket gør glasmikrosmeltede kerner særligt effektive til at forhindre olielækager. XIDIBEI'erXDB317-serien, baseret på denne teknologi, kan opretholde tætningsintegritet over lange perioder i hydrauliske oliesystemer, hvilket reducerer systemfejl på grund af lækage. Denne funktion gør dem til et ideelt valg til at forhindre olielækager i hydrauliske systemer.

Ulemper: Mikrosmeltede glaskerner har dog visse begrænsninger, når de håndterer vakuummiljøer. På grund af design og materialekarakteristika kan mikrosmeltede glaskerner ikke give det samme niveau af stabilitet og nøjagtighed under vakuumforhold som keramiske kerner. Dette begrænser deres anvendelighed i nogle specialiserede applikationer, såsom komplekse hydrauliske systemer, der kræver håndtering af både positive og negative tryk. I disse scenarier opfylder mikrosmeltede glaskerner muligvis ikke alle målebehov.

Ved at udføre en detaljeret analyse af disse to materialers anvendelser i hydrauliske oliemedier kan læserne bedre forstå deres respektive anvendelsesscenarier og ydeevnekarakteristika, hvilket giver stærk støtte til at vælge den passende sensorteknologi.

5. Sammenlignende analyse og anvendelsesscenarier

Sammenlignende analyse: I hydrauliske oliemedier har keramiske og mikrosmeltede glaskerner hver deres styrker og svagheder. Keramiske kerner udmærker sig ved trykmodstand og langtidsstabilitet i ekstreme miljøer. De fungerer særligt godt under vakuum og høje temperaturforhold, opretholder høj målenøjagtighed og modstår ekstern miljøinterferens. På grund af materialeegenskaber kan keramiske kerner dog muligvis ikke forsegle så effektivt som mikrosmeltede glaskerner, hvilket potentielt kan føre til lækageproblemer i hydraulikolieapplikationer. Derfor er keramiske kerner sammenfattende velegnede til lavtryksanvendelser(≤600 bar), mens for højtryksscenarier(op til 3500 bar), glas mikrosmeltede sensorer anbefales.

I modsætning hertil ligger styrken af mikrosmeltede glaskerner i deres høje tætningsevne, hvilket gør dem særligt effektive til at forhindre hydraulikolielækager. Det O-ring-fri design forbedrer ikke kun sensorens overordnede pålidelighed, men reducerer også potentielle fejl på grund af forseglingsforringelse. Mikrosmeltede glaskerner er dog relativt svagere i vakuummiljøer og kan ikke tilbyde samme stabilitet i målinger som keramiske kerner.

Applikationsscenarieanbefalinger: Når du vælger den passende sensor, er det vigtigt at afbalancere specifikke applikationsbehov. Hvis det hydrauliske system kræver høj tætning og forebyggelse af olielækage, er mikrosmeltede glaskerner et ideelt valg, især i miljøer med positivt tryk og systemer, der kræver langtidsstabil tætning, såsom pumpestationer og vandbehandlingssystemer. På den anden side, for systemer, der skal håndtere både positive og negative tryk eller operere under ekstreme temperatur- og trykforhold, kan keramiske kerner være mere egnede og tilbyde højere målenøjagtighed og stabilitet under disse krævende forhold.

6. Konklusion

Afslutningsvis har keramiske og mikrosmeltede glaskerner hver deres unikke fordele og passende anvendelser. Keramiske kerner, med deres fremragende trykmodstand og stabilitet i ekstreme miljøer, yder fremragende i systemer, der kræver kompleks trykhåndtering. I modsætning hertil dominerer mikrosmeltede glaskerner med deres overlegne tætning og olielækageforebyggelse i hydrauliske systemer, der kræver høj tætningsintegritet.

Valg af det passende sensormateriale er afgørende for at sikre hydrauliksystemernes lange levetid og høje pålidelighed. Ved at vælge den bedst egnede sensorteknologi ud fra systemets specifikke behov er det muligt at øge systemets effektivitet, reducere risikoen for fejl og sikre sikker og stabil drift under forskellige forhold. Denne tilgang forbedrer ikke kun produktionseffektiviteten, men reducerer også vedligeholdelsesomkostningerne og forlænger udstyrets levetid.

Indlægstid: 28. august 2024