Ved trykmåling kan du bemærke, at måleresultaterne ikke umiddelbart afspejler ændringer i indgangstryk eller stemmer helt overens, når trykket vender tilbage til sin oprindelige tilstand. For eksempel, når du bruger en badevægt til at måle vægt, kræver vægtens sensor tid til nøjagtigt at registrere og stabilisere aflæsningen af din vægt. Deresponstidaf sensoren fører til indledende dataudsving. Når sensoren tilpasser sig belastningen og fuldfører databehandlingen, vil aflæsningerne vise mere stabile resultater.Dette er ikke en defekt ved sensoren, men en normal karakteristik af mange elektroniske måleenheder, især når det involverer databehandling i realtid og steady-state opnåelse. Dette fænomen kan omtales som sensorhysterese.

Hvad er hysterese i tryksensorer?

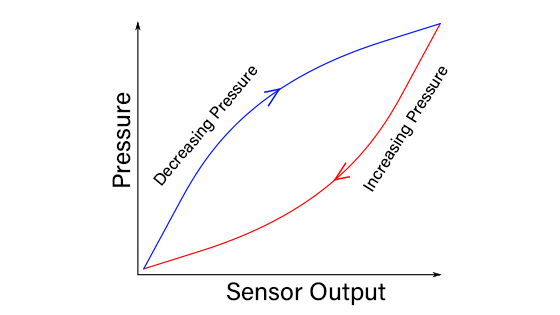

Sensorhysteresemanifesterer sig typisk, når der er en ændring i input (såsom temperatur eller tryk), og udgangssignalet ikke umiddelbart følger inputændringen, eller når input vender tilbage til sin oprindelige tilstand, vender udgangssignalet ikke helt tilbage til sin oprindelige tilstand . Dette fænomen kan ses på sensorens karakteristiske kurve, hvor der er en haltende løkkeformet kurve mellem input og output, frem for en lige linje. Specifikt, hvis du begynder at øge inputtet fra en bestemt specifik værdi, vil sensorens output også stige tilsvarende. Men når input begynder at falde tilbage til det oprindelige punkt, vil du opdage, at outputværdierne er højere end de oprindelige outputværdier under reduktionsprocessen, hvilket danner en sløjfe ellerhysterese loop. Dette viser, at under den stigende og faldende proces, svarer den samme inputværdi til to forskellige outputværdier, som er den intuitive visning af hysterese.

Diagrammet viser forholdet mellem output og påført tryk i en tryksensor under trykpåføringsprocessen, repræsenteret i form af en hysteresekurve. Den vandrette akse repræsenterer sensoroutput, og den lodrette akse repræsenterer påført tryk. Den røde kurve repræsenterer den proces, hvor sensoroutputtet stiger med gradvist stigende tryk, og viser reaktionsvejen fra lavt til højt tryk. Den blå kurve indikerer, at når det påførte tryk begynder at falde, falder sensoroutputtet også, fra højt tryk tilbage til lavt, hvilket viser sensorens reaktion under aflastning af trykket. Området mellem de to kurver, hysteresesløjfen, viser forskellen i sensoroutput ved samme trykniveau under læsning og aflæsning, typisk forårsaget af sensormaterialets fysiske egenskaber og indre struktur.

Årsager til trykhysterese

Hysterese-fænomenet itryksensorerer hovedsageligt påvirket af to hovedfaktorer, som er tæt forbundet med sensorens fysiske egenskaber og driftsmekanisme:

- Materialets elastiske hysterese Ethvert materiale vil undergå en vis grad af elastisk deformation, når det udsættes for ydre kræfter, en direkte reaktion fra materialet på de påførte kræfter. Når den ydre kraft fjernes, forsøger materialet at vende tilbage til sin oprindelige tilstand. Denne genopretning er dog ikke fuldstændig på grund af uensartetheden i materialets indre struktur og de små irreversible ændringer i den indre mikrostruktur under gentagen lastning og losning. Dette resulterer i en forsinkelse i mekanisk adfærdsoutput under kontinuerlige lastnings- og losningsprocesser, kendt somelastisk hysterese. Dette fænomen er særligt tydeligt i anvendelsen aftryksensorer, da sensorer ofte skal måle og reagere nøjagtigt på trykændringer.

- Friktion I de mekaniske komponenter i en tryksensor, især dem, der involverer bevægelige dele, er friktion uundgåelig. Denne friktion kan komme fra kontakter inde i sensoren, såsom glidende kontaktpunkter, lejer osv. Når sensoren bærer tryk, kan disse friktionspunkter hindre den frie bevægelse af sensorens interne mekaniske strukturer, hvilket forårsager en forsinkelse mellem sensorens respons og det faktiske tryk. Når trykket aflastes, kan de samme friktionskræfter også forhindre de indvendige strukturer i at stoppe med det samme, og dermed også udvise hysterese under aflæsningsfasen.

Disse to faktorer fører tilsammen til hysterese-sløjfen, der observeres i sensorer under gentagne belastnings- og aflæsningstests, en egenskab, der ofte er af særlig interesse i applikationer, hvor præcision og repeterbarhed er meget efterspurgt. For at reducere virkningen af dette hysterese-fænomen er omhyggelig design og materialevalg til sensoren afgørende, og softwarealgoritmer kan også være nødvendige for at kompensere for denne hysterese i applikationer.

Hysterese-fænomenet itryksensorerer påvirket af forskellige faktorer, der er direkte relateret til sensorens fysiske og kemiske egenskaber og dens driftsmiljø.

Hvilke faktorer fører til sensorhysterese?

1. Materialeegenskaber

- Elastikmodul: Materialets elasticitetsmodul bestemmer graden af elastisk deformation, når det udsættes for kraft. Materialer med et højere elasticitetsmodul deformeres mindre, og dereselastisk hysteresekan være relativt lavere.

- Poissons forhold: Poissons forhold beskriver forholdet mellem lateral kontraktion og langsgående forlængelse i et materiale, når det udsættes for kraft, hvilket også påvirker materialets adfærd under læsning og aflæsning.

- Intern struktur: Materialets mikrostruktur, herunder krystalstruktur, defekter og indeslutninger, påvirker dets mekaniske adfærd og hysteresekarakteristika.

2. Fremstillingsproces

- Bearbejdningspræcision: Præcisionen af sensorkomponentbearbejdning påvirker direkte dens ydeevne. Komponenter med højere præcision passer bedre, hvilket reducerer yderligere friktion og stresskoncentration forårsaget af dårlig pasform.

- Overfladeruhed: Kvaliteten af overfladebehandling, såsom overfladeruhed, påvirker friktionens størrelse og påvirker derved sensorens reaktionshastighed og hysterese.

- Temperaturændringer påvirker materialers fysiske egenskaber, såsom elasticitetsmodulet og friktionskoefficienten. Høje temperaturer gør generelt materialer blødere, hvilket reducerer elasticitetsmodulet og øger friktionen, hvorved hysterese øges. Omvendt kan lave temperaturer gøre materialer hårdere og mere sprøde, hvilket påvirker hysterese på forskellige måder.

3. Temperatur

- Temperaturændringer påvirker materialers fysiske egenskaber, såsom elasticitetsmodulet og friktionskoefficienten. Høje temperaturer gør generelt materialer blødere, hvilket reducerer elasticitetsmodulet og øger friktionen, hvorved hysterese øges. Omvendt kan lave temperaturer gøre materialer hårdere og mere sprøde, hvilket påvirker hysterese på forskellige måder.

Risici

Tilstedeværelsen af hysterese itryksensorerkan forårsage målefejl, hvilket påvirker sensorens nøjagtighed og pålidelighed. I applikationer, der kræver højpræcisionsmålinger, såsom præcis industriel processtyring og overvågning af kritisk medicinsk udstyr, kan hysterese føre til betydelige målefejl og endda få hele målesystemet til at svigte. Derfor er forståelse og minimering af virkningen af hysterese en vigtig del af at sikre en effektiv og nøjagtig drift aftryksensorer.

Løsninger til hysterese i tryksensorer:

For at sikre de lavest mulige hystereseeffekter itryksensorer, har producenter taget flere vigtige foranstaltninger for at optimere sensorens ydeevne:

- Materialevalg: Materialevalget spiller en afgørende rolle ved hysterese. Derfor udvælger producenter omhyggeligt kernematerialer, der anvendes i sensorkonstruktion, såsom membraner, tætninger og fyldvæsker, for at sikre, at de udviser minimal hysterese under forskellige arbejdsforhold.

- Designoptimering: Ved at forbedre det strukturelle design af sensorer, såsom form, størrelse og tykkelse af membraner, og optimering af tætningsmetoder, kan producenter effektivt reducere hysterese forårsaget af friktion, statisk friktion og materialedeformation.

- Ældningsbehandling: Nyfremstillede sensorer kan udvise betydelig initial hysterese. Vedældningsbehandlingog specifikke testprogrammer, kan materialer accelereres for at stabilisere og tilpasse sig, og dermed reducere denne indledende hysterese. Billedet nedenfor viserXDB305gennemgårældningsbehandling.

- Streng produktionskontrol: Ved strengt at kontrollere tolerancer og kvalitet under produktionsprocessen sikrer producenterne konsistensen af hver sensor og minimerer indvirkningen af produktionsvariationer på hysterese.

- Avanceret kalibrering og kompensation: Nogle producenter bruger avanceret digital kompensationsteknologi og flerpunktskalibreringsmetoder til præcist at modellere og korrigere hysteresen i sensoroutput.

- Ydelsestest og klassificering: Alle sensorer gennemgår detaljerede tests for at vurdere deres hysteresekarakteristika. Baseret på testresultaterne klassificeres sensorer for at sikre, at kun produkter, der opfylder specifikke hysteresestandarder, frigives til markedet.

- Accelereret levetidstest: For at verificere sensorernes ydeevnestabilitet gennem deres forventede levetid udfører producenter accelereret ældnings- og levetidstest på prøver for at sikre, at hysterese forbliver inden for acceptable grænser.

Disse omfattende foranstaltninger hjælper producenter med effektivt at kontrollere og reducere hysterese-fænomenet itryksensorer, hvilket sikrer, at sensorerne opfylder høje krav til nøjagtighed og pålidelighed i faktiske applikationer.

Indlægstid: maj-09-2024